شماره تماس : 02133901371

آموزش تنظیمات کمپرسور صنعتی

آموزش تنظیمات کمپرسور صنعتی

آموزش تنظیمات کمپرسور صنعتی

فهرست مطالب

تنظیمات کمپرسور صنعتی

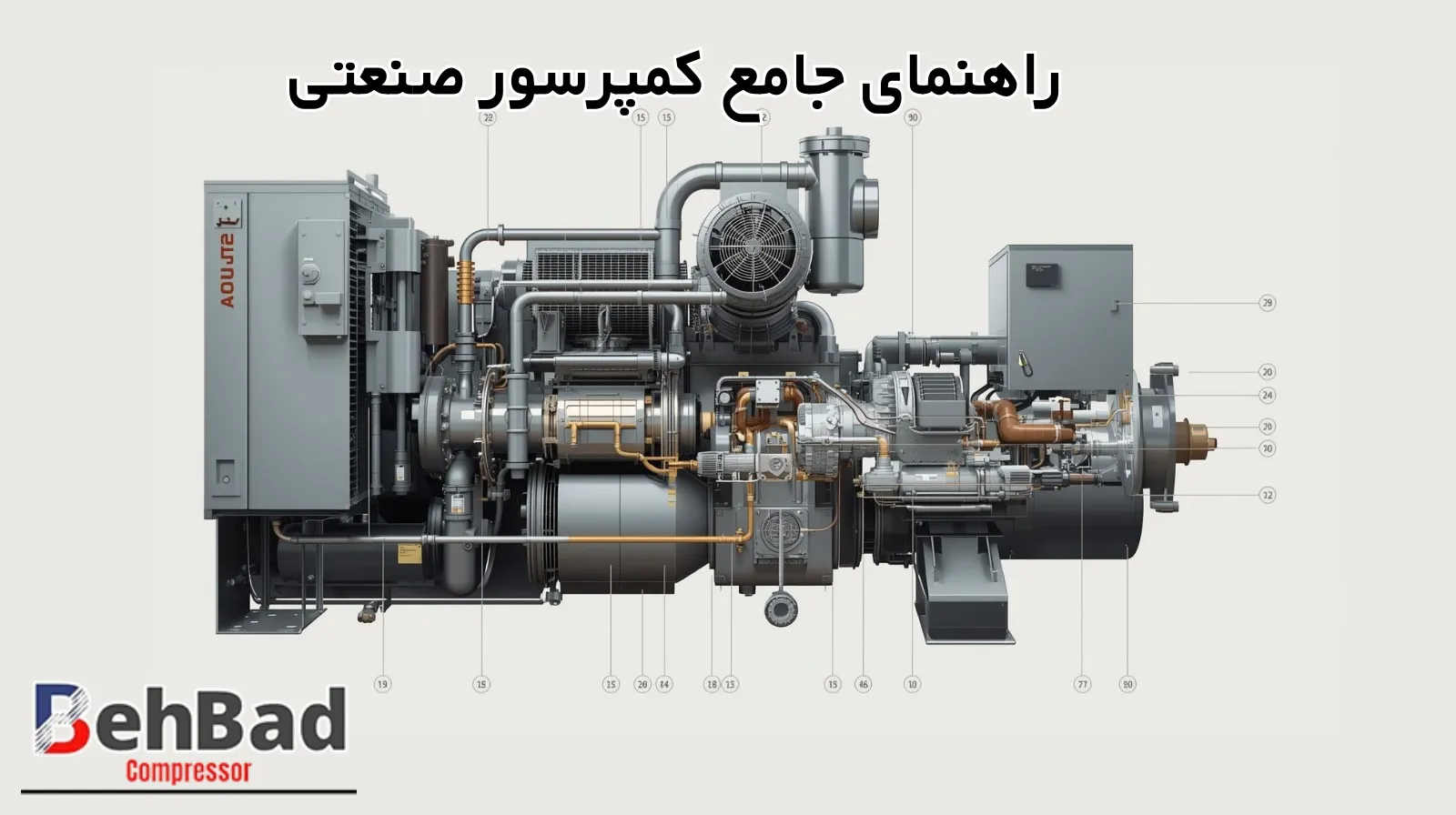

آموزش تنظیمات درست کمپرسور صنعتی

تنظیمات اصولی و دقیق کمپرسور صنعتی نقش تعیینکنندهای در عملکرد دستگاه، میزان مصرف انرژی، و طول عمر آن دارد. تنظیمات نادرست میتواند منجر به اختلال در سیستم، استهلاک سریع قطعات و افزایش هزینههای تعمیر و نگهداری شود. در این مقاله، نکات مهمی برای انجام تنظیمات صحیح کمپرسور ارائه میدهیم تا کاربران صنعتی بتوانند عملکرد تجهیزات خود را در بهترین وضعیت نگه دارند.

تنظیم فشار کاری کمپرسور

اولین و مهمترین تنظیم، فشار خروجی کمپرسور است. این فشار باید متناسب با نیاز مصرفکننده و توان عملیاتی دستگاه انتخاب شود. فشار بالاتر از حد مورد نیاز نه تنها انرژی بیشتری مصرف میکند، بلکه باعث وارد آمدن فشار اضافه به تجهیزات پاییندستی و فرسایش زودهنگام کمپرسور میشود. از سوی دیگر، فشار کمتر از حد باعث اختلال در عملکرد سیستم هوای فشرده خواهد شد. توصیه میشود مقدار فشار از طریق پنل کنترل دستگاه یا مانومتر بهصورت دقیق تنظیم و کنترل شود.

کنترل دمای عملکرد کمپرسور

دمای کمپرسور یکی دیگر از فاکتورهای مهم در تنظیمات آن است. اگر دما از محدوده استاندارد بالاتر رود، احتمال آسیب به موتور و سیستم روغنکاری وجود دارد. استفاده از سنسورهای دما و بررسی مداوم وضعیت سیستم خنککننده (چه نوع هوایی و چه نوع آبی) الزامی است. در صورت نیاز، رادیاتور باید تمیز شده و فنها یا پمپها بررسی شوند.

تنظیم وضعیت بار و بیباری (Load/Unload)

در کمپرسورهای اسکرو یا پیستونی، تنظیم زمانبندی Load و Unload به کاهش استهلاک و افزایش بهرهوری کمک میکند. اگر کمپرسور بهصورت دائم روشن یا دائم خاموش میشود، نشان از اختلال در این تنظیمات است. زمان بارگذاری باید به نحوی تنظیم شود که دستگاه در زمانهای کممصرف در وضعیت بیبار قرار گیرد و در زمانهای پرمصرف، بهموقع وارد مدار شود. این موضوع مستقیماً در کاهش مصرف برق و طول عمر دستگاه تأثیر دارد.

تنظیم سیستم روغنکاری

سیستم روغنکاری مناسب یکی از پایههای عملکرد صحیح کمپرسور است. انتخاب روغن با ویسکوزیته مناسب، کنترل سطح روغن و تعویض بهموقع فیلتر روغن از الزامات فنی محسوب میشود. همچنین باید اطمینان حاصل شود که پمپ روغن و مسیرهای روغنکاری بهدرستی کار میکنند. برای تهیه روغن و قطعات مصرفی کمپرسور میتوانید از فروشگاه اینترنتی بهباد بازدید کنید.

بررسی تنظیمات الکتریکی و حفاظتی

در بخش برق، تنظیمات رله حرارتی، کنترل جریان ورودی و استفاده از سیستمهای حفاظت در برابر اضافهبار اهمیت زیادی دارد. تایمرهای روشن و خاموش شدن نرم (Soft Start) باید بهدرستی تنظیم شده و در فواصل زمانی مشخص بررسی شوند. وجود هرگونه نوسان یا اختلال در ورودی برق، میتواند به موتور آسیب برساند.

تنظیم سیستم خنککننده

در کمپرسورهایی که به سیستم خنککننده مجهز هستند، تمیزی رادیاتورها، عملکرد صحیح فن یا پمپ، و گردش مناسب سیال خنککننده باید همواره تحت نظارت باشد. گرفتگی رادیاتور یا خرابی در قطعات خنککننده میتواند باعث افزایش دمای دستگاه و ایجاد خطر شود.

رسیدگی به فیلترها و مسیرهای هوا

فیلترهای هوا و روغن باید بهصورت دورهای بازبینی و در صورت نیاز تعویض شوند. فیلترهای مسدود شده باعث افت فشار، افزایش مصرف انرژی و آسیب به تجهیزات میشوند. همچنین مسیرهای هوای فشرده خروجی باید عاری از نشتی، خمشدگی یا گرفتگی باشند تا هوای فشرده با فشار و کیفیت مناسب به مصرفکننده برسد.

نتیجهگیری

تنظیمات دقیق و اصولی کمپرسور صنعتی، گام اول در استفاده بهینه از این دستگاه حیاتی در صنعت است. عدم توجه به این تنظیمات میتواند منجر به خرابی زودهنگام، هزینههای تعمیرات بالا و کاهش بهرهوری کلی شود. با پیروی از نکات ارائهشده، میتوانید عملکرد کمپرسور را به سطح ایدهآل برسانید و از بروز مشکلات پرهزینه جلوگیری کنید.

برای مشاوره تخصصی یا تهیه قطعات استاندارد و سرویس کمپرسورهای صنعتی، میتوانید با تیم حرفهای بهباد در تماس باشید یا از طریق وبسایت بهباد کمپرسور خدمات مورد نظر خود را دریافت کنید.

نظرات0

یک بررسی بنویسید

سایدبار

جدید ترین پست ها

جدید ترین محصولات

برچسب ها

آبکABAC

کمپرسور آبک ایتالیا

فینی

کمپرسور فینی ایتالیا

کمپرسور اسکرو فینی ایتالیا

fini compressors

fini air compressor

بلوک هواساز فینی ایتالیا

نمایندگی برند فینی ایتالیا در ایران

نمایندگی برند آبک ایتالیا در ایران

بلوک هواساز کمپرسور باد

سیلندر پمپ باد

کمپرسور باد ایتالیایی

کمپرسور باد چینی

کمپرسور باد ایرانی

کمپرسورهای صنعتی

کمپرسور هوای فشرده

کمپرسور سانتریفیوژ

کمپرسور پیستونی

کمپرسور روغنی

کمپرسور بدون روغن

کمپرسور قابل حمل

کمپرسور هوای فشرده

کمپرسور گاز طبیعی

کمپرسور هوشمند

کمپرسور اینورتر

سرویس کمپرسور

درایر تبریدی

.webp)